Erfolgreiche Synthesegasherstellung aus kunststoffbasiertem Pyrolyseöl am KIT-Hochdruck-Flugstromvergaser

Im Carbon Cycle Lab des Karlsruher Instituts für Technologie (KIT) arbeiten mehrere Institute gemeinsam an der vollständigen Prozesskette eines nachhaltigen Kohlenstoffkreislaufs. Ziel ist es, Rest- und Abfallstoffe wieder in wertvolle chemische Grundstoffe umzuwandeln und somit fossile Rohstoffe in der chemischen Industrie zu ersetzen. So leistet das Carbon Cycle Lab einen wichtigen Beitrag zur Verbindung von Energiewende und Kreislaufwirtschaft und unterstützt den Wandel hin zu einer ressourceneffizienten, klimaneutralen und wettbewerbsfähigen Wirtschaft.

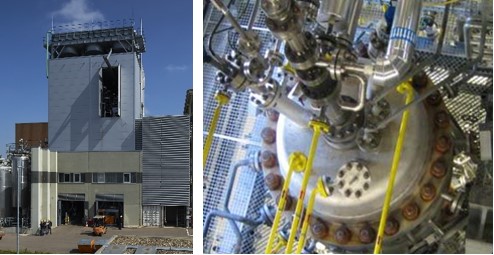

Ein zentraler Bestandteil dieser innovativen Prozesskette ist der am Institut für Technische Chemie (ITC) betriebene Hochdruck-Flugstromvergaser, s. Abb. 1. Dieser wandelt Pyrolyseöle in ein hochwertiges Synthesegas um, das hauptsächlich aus Wasserstoff und Kohlenmonoxid besteht. Bisher wurden in Projekten wie bioliq® und reFuels biogene Reststoffe wie Stroh eingesetzt und rund 1.500 Tonnen biomassestämmige Pyrolyseprodukte zu Synthesegas und Kraftstoff umgewandelt.

Mit Unterstützung der Air Liquide Global E&C Solutions Germany GmbH wurde der Vergaser des ITC vom Betrieb mit sauerstoffhaltigen, restbiomassebasierten Pyrolyseölen auf den Betrieb mit deutlich energiereicheren, praktisch sauerstofffreien Pyrolyseölen aus Kunststofffraktionen umgerüstet. Mit großem Interesse seitens der Industrie und Unterstützung der BASF wurden vom 17. November bis 7. Dezember 2024 20 Tonnen kunststoffbasiertes Pyrolyseöl erfolgreich im Hochdruck-Flugstromvergaser eingesetzt. Der Einsatzstoff stammte aus einer von ARCUS Greencycling Technologies am Standort Frankfurt Höchst betriebenen Anlage, die auf einem am ITC entwickelten Verfahren basiert.

Mittels am ITC entwickelter Simulations- und Bilanzierungsmodelle sowie experimenteller Daten aus einem kleineren, am ITC betriebenen, atmosphärischen Vergaser (REGA) wurden vorab optimale Betriebsparameter für einen sicheren und effizienten Einsatz ermittelt. Ein Online-Bilanzierungstool lieferte während der Versuche in Echtzeit wichtige Betriebskennzahlen und ermöglichte damit auch einen zuverlässigen Betrieb in Grenzbereichen der Betriebsparameter.

Das Ergebnis: Aus dem Kunststoff-Pyrolyseöl wurden insgesamt je ca. 20.000 Normkubikmeter Wasserstoff und Kohlenmonoxid produziert. Die Versuchskampagne war ein entscheidender Schritt, da sie die erfolgreiche Synthesegas-Gewinnung aus gemischten Kunststofffraktionen demonstrierte. Die prinzipielle Funktion der Prozesskette konnte so erfolgreich demonstriert werden. In den zukünftigen Arbeiten gilt es, die Prozessschritte bei der Vergasung besser zu verstehen, um den Prozess mit hoher Effizienz für ein breites Einsatzstoffspektrum nutzen zu können.

Durch die erfolgreiche Versuchskampagne konnte ein wichtiger Meilenstein der von Helmholtz geförderten Forschungsarbeiten im Programm MTET (Materials and Technologies for the Energy Transition) erreicht werden.